Assieme verso

l'eccellenza operativa

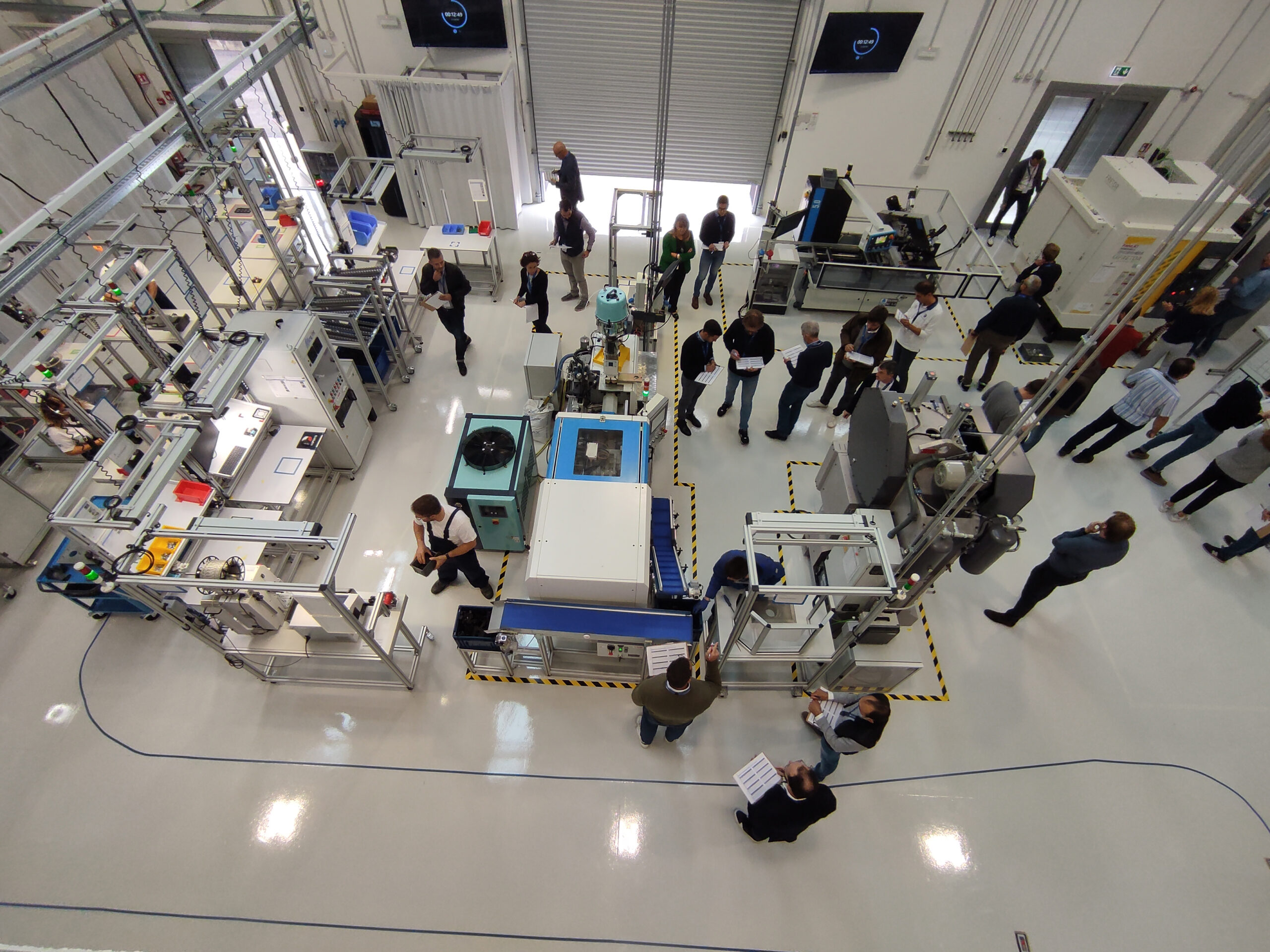

Il più grande centro di formazione esperienziale lean e digitale al mondo

LEF – Your Digital Revolution

Trasforma e digitalizza la tua azienda con LEF al tuo fianco

LEF è un centro di formazione esperienziale che aiuta a creare nuove competenze, ma anche partner e acceleratore nei processi di trasformazione lean e digital di successo.

Un ambiente che integra innovazione, tecnologia, servizi e competenze per le imprese manifatturiere, per i provider di soluzioni tecnologiche, per le startup, per le istituzioni e le scuole.

Negli anni LEF si è consolidata come azienda digitale modello più estesa ed integrata al mondo, con oltre 180 casi d’uso implementati negli oltre 3.000 metri quadri di fabbrica e uffici.

L'approccio LEF

Processi e

tecnologie

Il modo in cui si impiegano e ottimizzano attività e risorse al fine di creare valore minimizzando i fattori di perdita.

Struttura

gestionale

Strutture, processi e sistemi necessari per gestire e ottimizzare le risorse al fine di conseguire gli obiettivi condivisi.

Mentalità e comportamenti

Il modo in cui la gente pensa e agisce sul lavoro, sia individualmente che in gruppo.

Servizi per le aziende

Formazione

LEF è un centro di formazione esperienziale che, grazie alla sua natura di azienda lean e digitale modello, offre percorsi di formazione ideati per aiutare le imprese a creare nuove competenze e riqualificare il personale.

Consulenza

LEF, con i propri servizi di consulenza, accompagna le aziende che desiderano innovare nell’ideazione e nell’applicazione di processi di trasformazione lean e digital di successo.

Test bed

LEF offre un ambiente di test bed, un contesto “risk free” dove poter applicare, testare e validare soluzioni lean e digital in modo agile fino al raggiungimento dei risultati obiettivo da replicare poi in azienda.